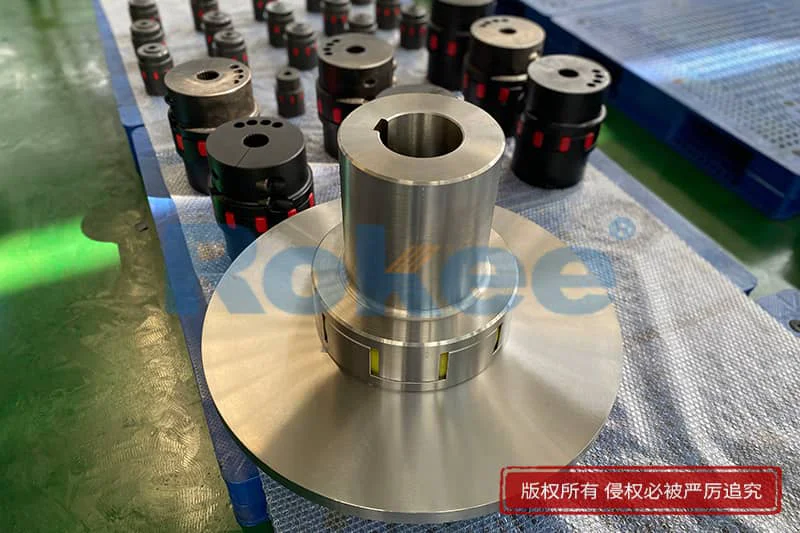

梅花联轴器加工工序

梅花联轴器的加工工序是一个复杂而精细的过程,需要严格控制各个环节的加工质量和工艺参数,以确保产品的性能和质量。

原材料准备

首先,需要准备适合制作梅花联轴器的原材料,这些材料通常具有较高的机械强度和耐磨性,以确保联轴器的使用寿命和性能。机加工过程

车削:使用车床对原材料进行车削加工,以获得所需的形状和尺寸。车削过程中,需要严格控制切削参数和刀具磨损,以确保加工精度和表面质量。

铣削:利用铣床对车削后的工件进行进一步的铣削加工,以形成联轴器的凸爪和其他关键特征。铣削过程中同样需要注重加工精度和表面质量。

拉削:在某些情况下,可能还需要进行拉削加工,以进一步细化联轴器的形状和尺寸,提高加工精度。整体热处理

完成机加工后,需要对联轴器进行整体热处理,以提高其机械性能和耐磨性。热处理过程通常包括加热、保温和冷却等步骤,具体参数和工艺需根据联轴器的材料和性能要求进行选择。爪盘制作

市面上还有一种爪盘是铸件,能够大批量的生产,免去了加工损耗,且成本相对较低。但需要注意的是,铸件爪盘的性能可能略低于机加工爪盘,特别是在高速或高负载的情况下容易发生问题,因此在一些重要场合下仍需谨慎选择。组装与检验

完成加工和热处理后,需要将联轴器的各个部件进行组装,并进行严格的检验和测试。检验内容包括联轴器的尺寸精度、表面质量、机械性能等方面,以确保联轴器符合设计要求和使用标准。

《梅花联轴器加工工序》发布于2025年4月6日

梅花弹性联轴器

上一页 梅花联轴器机械强度

下一页 梅花联轴器与轴连接方式