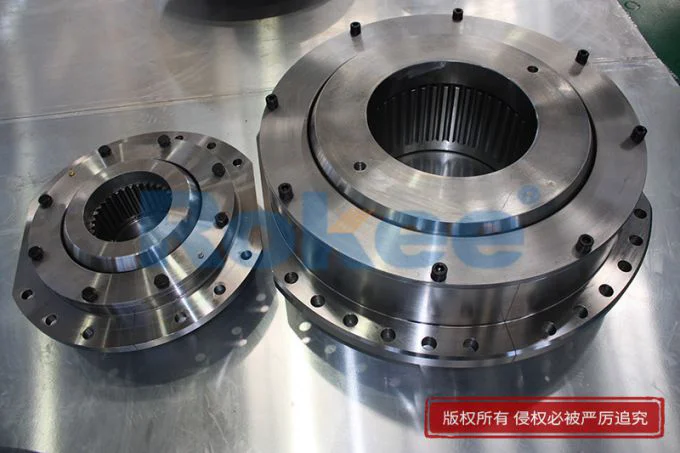

卷筒联轴器生产工艺

卷筒联轴器的生产工艺是一个相对复杂且精细的过程,它涵盖了多个关键步骤以确保产品的质量和性能。卷筒联轴器的生产工艺是一个涉及多个环节和步骤的综合性过程。每个环节都需要严格把控加工质量和工艺参数,以确保产品的质量和性能满足设计要求。同时,生产过程中还需严格遵守相关的安全规范和操作规程,以防止事故的发生。

材料选择

材质:卷筒联轴器通常由高质量的金属材料制成,如优质合金钢,以确保其高强度、耐磨性和耐腐蚀性。

考虑因素:在选择材料时,需综合考虑联轴器的使用环境(如温度、湿度、腐蚀性介质等)、传动功率、转速以及预期的寿命等因素。设计制图

目的:根据卷筒联轴器的使用需求和机械设计原理,进行详细的设计制图。

内容:设计制图包括确定联轴器的外形尺寸、孔径、齿形等关键参数,以及绘制详细的加工图纸和组装图纸。

重要性:准确的设计制图是后续加工和组装的基础,确保加工的准确性和可靠性。材料切削

工具:使用剪切机、钢丝锯等工具将原材料切割成相应的尺寸和形状。

要求:这一步骤要求精确度高,以确保后续加工的顺利进行和产品的尺寸精度。材料加工

工艺:将切割好的材料进行进一步的加工,包括车削、铣削、钻孔等工艺。通过车床、铣床、钻床等机床进行相应的加工操作,以形成联轴器的各个部件。

齿形加工:对于卷筒联轴器,还需进行齿形加工,以确保其传动性能和啮合精度。热处理

目的:提高材料的强度和硬度,改善材料的机械性能。

工艺:常见的热处理工艺包括淬火、回火等。淬火可以显著提高材料的硬度,而回火则可以消除淬火产生的内应力和脆性。组装

过程:在卷筒联轴器的各个部件加工完成后,进行组装。组装时需确保各部件的配合度和工作性能,特别是齿形的啮合情况。

检查:组装完成后,需对联轴器进行全面的检查,确保其传动效率和稳定性。表面处理

目的:提高卷筒联轴器的耐腐蚀性和美观度。

工艺:常见的表面处理工艺包括镀锌、喷涂等。这些工艺可以在联轴器表面形成一层保护膜,防止其受到外界环境的侵蚀。检验和质量控制

内容:加工完成后,需对联轴器进行严格的检验和质量控制。这包括对外观尺寸、孔径、齿形等参数的测量和检验,以及进行弹簧的弹性试验和套筒的轴向承载力试验等性能检查。

标准:检验标准需符合相关国家标准和行业规范,确保联轴器的质量和性能满足设计要求。包装运输

包装:将检验合格的卷筒联轴器进行妥善包装,以防止在运输和储存过程中受到损坏。

运输:选择合适的运输方式和工具,确保联轴器能够安全、及时地到达客户手中。

《卷筒联轴器生产工艺》发布于2025年4月7日