卷筒联轴器加工工艺

卷筒联轴器加工工艺是一个涉及多个步骤和精细操作的过程。通过严格控制加工精度、合理选择切削参数、注意加工环境以及加强质量检验等措施,可以确保卷筒联轴器的质量和性能符合设计要求并满足实际应用需求。

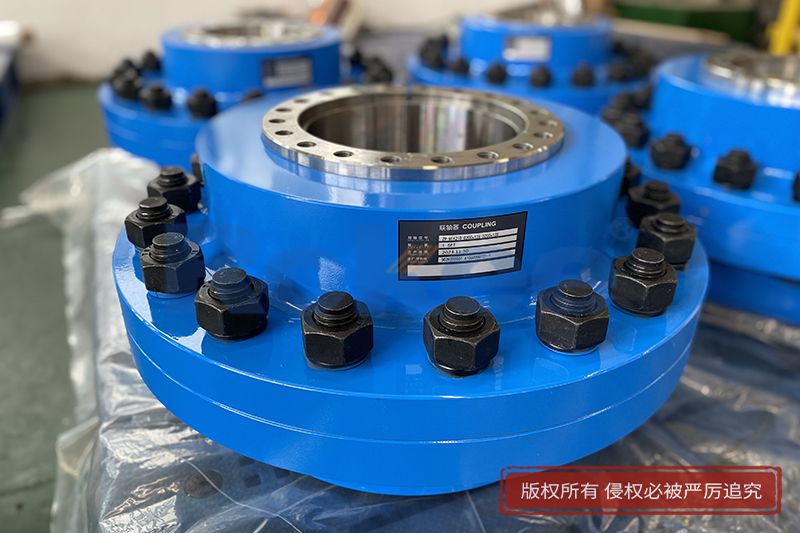

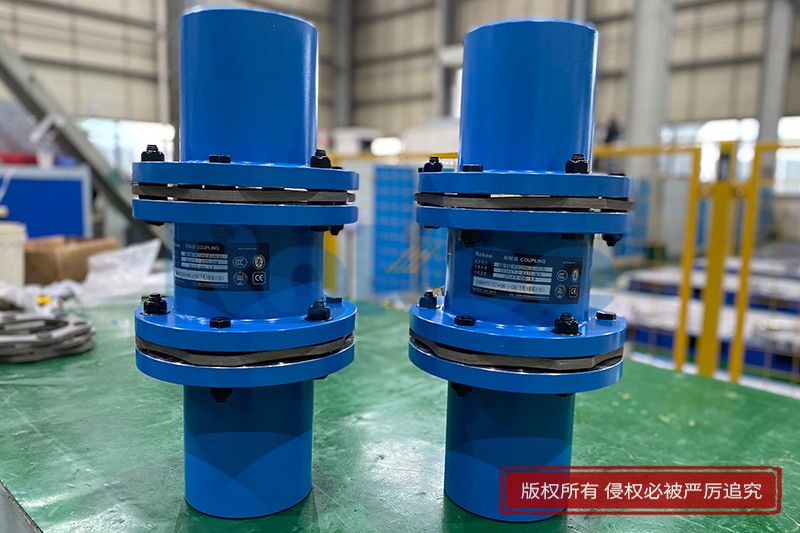

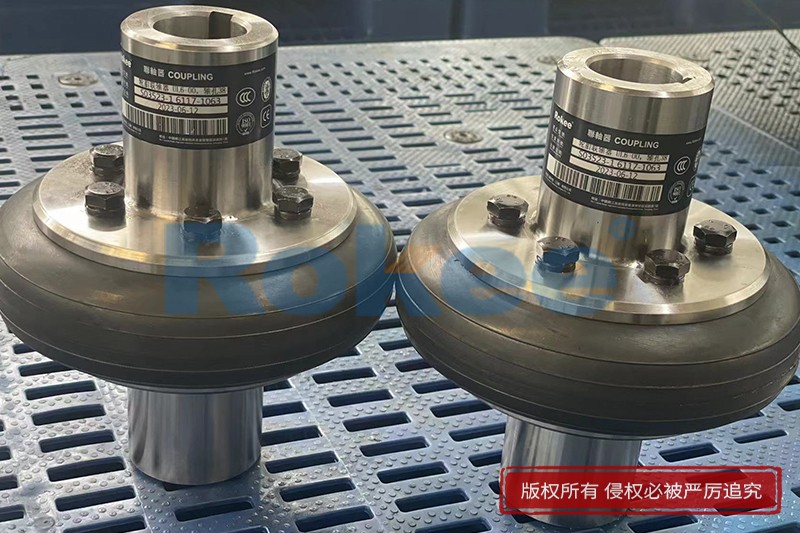

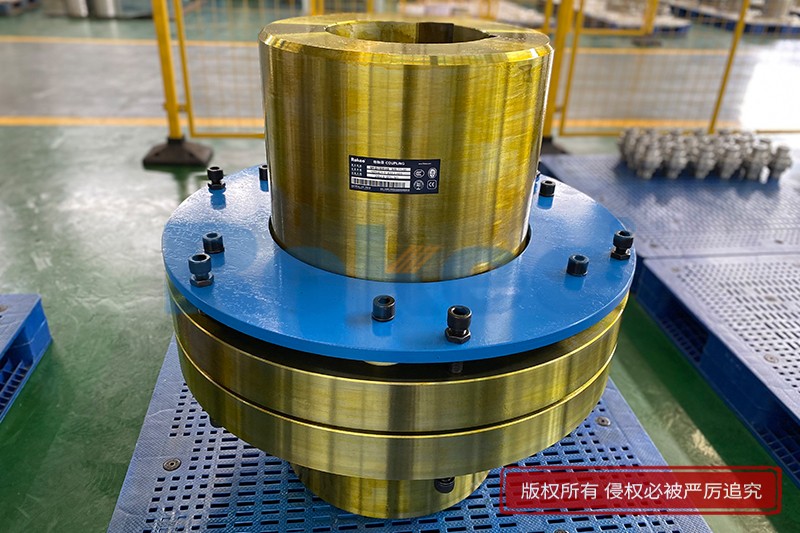

卷筒联轴器是一种常用于起重机械起升机构的减速器输出轴与钢丝卷筒之间的连接装置。它能够承受很大的径向载荷和传送较大的扭矩,对于保证机械的正常运行具有重要作用。

卷筒联轴器加工工艺分析

材料准备:

根据卷筒联轴器的设计要求,选择合适的材料。例如,对于需要承受较大载荷和扭矩的联轴器,应选用高强度、耐磨损的材料。

对原材料进行检验,确保其质量符合加工要求。毛坯制造:

根据设计图纸,制造出卷筒联轴器的毛坯。毛坯的制造方式可能包括铸造、锻造或机械加工等。

对毛坯进行必要的预处理,如退火、正火等,以提高其加工性能和机械性能。粗加工:

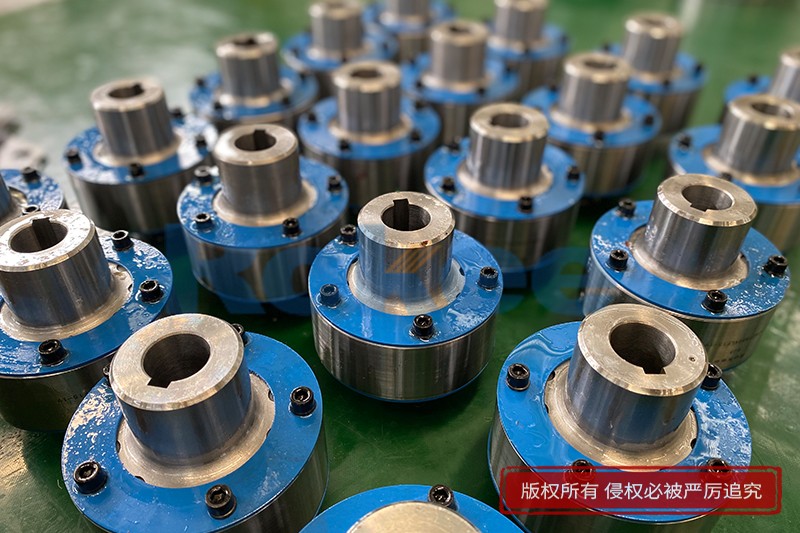

使用普通车床或数控车床对毛坯进行粗加工,去除多余的材料,初步形成联轴器的外形和尺寸。

在粗加工过程中,要注意控制切削速度和进给量,以避免产生过大的切削力和热量,影响毛坯的精度和表面质量。半精加工:

在粗加工的基础上,进行半精加工。这一步骤的目的是进一步去除毛坯表面的余量,提高联轴器的精度和表面质量。

半精加工后,应对联轴器进行必要的检验和测量,确保其尺寸和形状符合设计要求。精加工:

使用高精度的车床或铣床对联轴器进行精加工,以达到尺寸和形状要求。

在精加工过程中,要严格控制切削参数和加工环境,以确保联轴器的精度和表面质量达到更佳状态。

精加工后,应对联轴器进行全面的检验和测量,包括尺寸、形状、位置公差等方面的检查。热处理:

根据联轴器的材料和设计要求,进行必要的热处理。如淬火、回火等,以提高联轴器的硬度和耐磨性。

热处理后,应对联轴器进行硬度检测和金相组织分析,确保其性能符合设计要求。表面处理:

对联轴器的表面进行喷砂、抛光或涂漆等处理,以提高其美观性和耐腐蚀性。

在表面处理过程中,要注意控制处理时间和温度等参数,以避免对联轴器的性能产生不良影响。组装与调试:

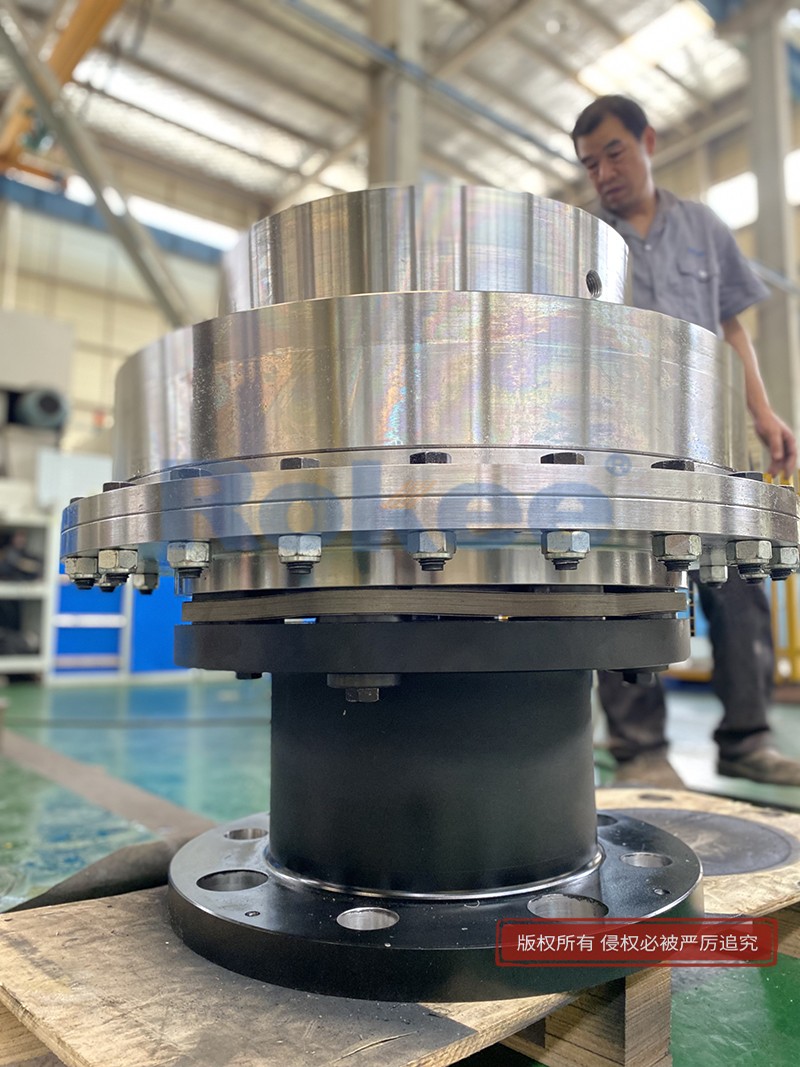

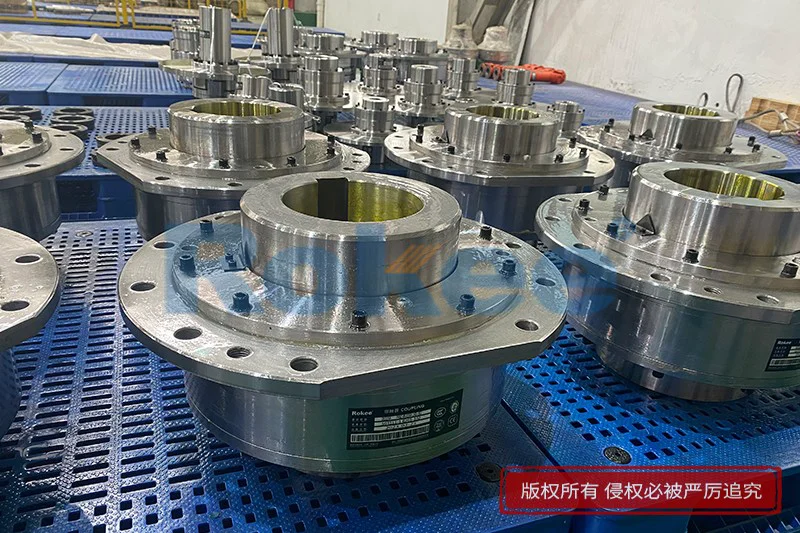

将加工好的卷筒联轴器与其他部件进行组装,并进行必要的调试和测试。

在组装过程中,要注意控制装配精度和配合间隙等参数,以确保联轴器的正常运行和性能稳定。

卷筒联轴器加工过程中的注意事项

严格控制加工精度:卷筒联轴器的加工精度对其性能和使用寿命具有重要影响。因此,在加工过程中要严格控制各道工序的加工精度和表面质量。

合理选择切削参数:切削参数的选择对加工效率和加工质量具有重要影响。应根据卷筒联轴器的材料和设计要求合理选择切削速度、进给量和切削深度等参数。

注意加工环境:加工环境对联轴器的加工质量也有一定影响。应保持加工环境的清洁和干燥,避免灰尘和水分等污染物对联轴器造成不良影响。

加强质量检验:在加工过程中要加强对联轴器的质量检验和测量工作。及时发现和解决加工过程中出现的问题,确保联轴器的质量和性能符合设计要求。

《卷筒联轴器加工工艺》发布于2025年4月21日