鼓形齿式联轴器热处理要求

鼓形齿式联轴器的热处理是一个关键工艺,其要求主要包括选择合适的热处理工艺、控制加热和冷却过程、以及确保热处理后的质量。鼓形齿式联轴器的热处理要求严格且复杂,需要综合考虑材料、性能要求、加热和冷却过程控制、回火处理以及热处理后检验等多个方面。通过科学合理的热处理工艺和严格的质量控制,可以确保鼓形齿式联轴器具有优良的综合力学性能和长寿命。

鼓形齿式联轴器的热处理工艺应根据其材料和性能要求来确定。对于中碳钢或中碳合金钢材料的联轴器,常采用调质处理(淬火+高温回火)来获得良好的综合力学性能。若对齿面硬度有较高要求,还需进行表面淬火处理。此外,渗碳淬火后磨齿工艺也是一种常用的高可靠性热处理工艺,特别适用于牵引齿轮等需要高硬度和强度的部件。

在加热过程中,需要严格控制加热速度。加热速度过快可能导致零件内外温差过大,产生热应力,从而引起变形甚至开裂。因此,应选择合适的加热设备和加热方式,确保加热过程均匀、稳定。

冷却过程同样至关重要。淬火介质的选择应确保能获得足够的冷却速度,同时避免因冷却过快而产生缺陷。对于鼓形齿这种形状复杂的零件,由于齿部和其他部位的厚度不同,冷却速度不一致,容易产生变形。因此,在冷却过程中,可以采用合适的夹具来固定零件,以减少变形。此外,渗氮处理后的冷却也需严格控制,以确保渗氮层的质量和性能。

回火操作不可或缺,它能够消除淬火产生的内应力,提高零件的韧性和稳定性。回火温度和时间应依据具体的材料和淬火情况合理确定。回火温度过低或时间过短,内应力消除不充分;回火温度过高或时间过长,会导致硬度降低过多。

热处理完成后,需要对零件进行严格的检验。检查硬度是否符合要求,同时观察是否有裂纹、变形等缺陷。对于不合格的零件,应及时进行修复或报废处理,以确保产品的质量和性能。

针对特定应用场景和需求,鼓形齿式联轴器可能还需要进行特殊的热处理。例如,在风力发电机等应用中,为了提高联轴器的耐腐蚀性能、耐磨性能和抗疲劳性能,可以采用渗氮处理等特殊的热处理工艺。

《鼓形齿式联轴器热处理要求》发布于2025年4月8日

-

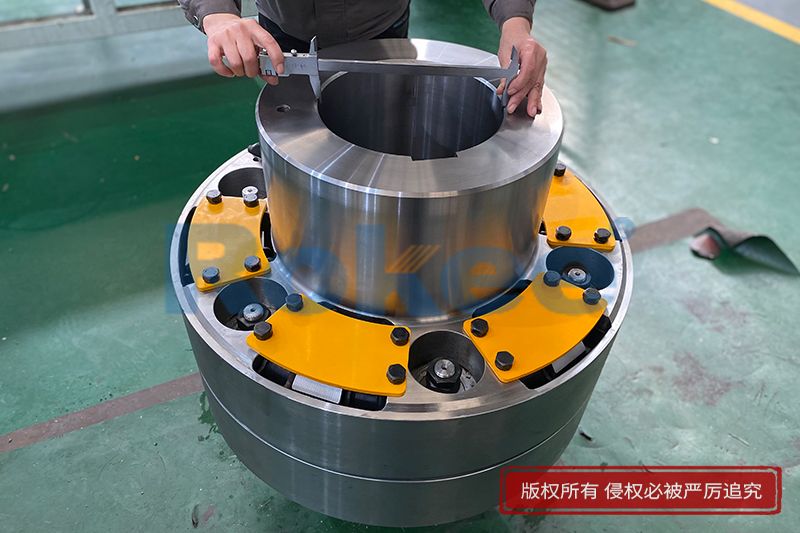

GIICL2鼓形齿式联轴器

-

LK弹性块联轴器

-

分体轴承式大型万向轴关节

-

内花键万向轴联轴器

-

ML型梅花联轴器

-

长型万向轴联轴器非标定制

-

短式万向节联轴器

-

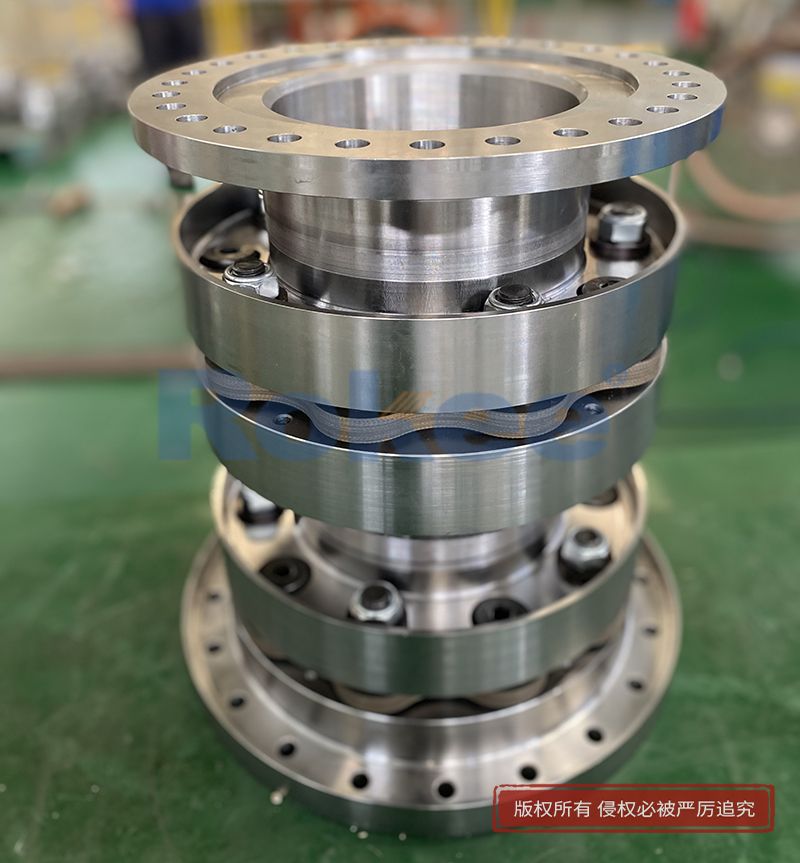

发电机组用不锈钢膜片联轴器

-

高速金属双膜片联轴器